BÉTON DE RÉSIDUS MINIERS

Déchets de production d'alumine et solution géopolymère

(POUR DES INFORMATIONS PLUS DÉTAILLÉES, VEUILLEZ CONTACTER NOTRE BUREAU)

L'utilisation de déchets ou de sous-produits industriels est un ingrédient essentiel de notre résilience en tant que gardiens de notre environnement. L'état d'esprit de certains propriétaires de mines est de faire ce qui est nécessaire, ce qui est imposé par la loi, quel que soit l'impact sur l'environnement. Même si l'impact économique est faible ou nul pour le portefeuille de "certains" propriétaires, le simple fait d'envisager de faire quelque chose de différent ou de mieux avec les déchets revient à traîner un chat en colère par les pattes arrière sur un canapé moelleux, les griffes enfoncées, et à déchirer le tissu jusqu'au bout. Dans ce cas, le canapé et le tissu sont une métaphore de "la façon dont nous avons toujours fait les choses". Ce fait est démontré de manière transparente dans le présent document et identifie certaines forces et faiblesses de nos efforts actuels, ainsi que les menaces qui pèsent sur nos efforts dans le domaine de l'extraction et de la transformation des métaux. Les hydroxydes de déchets, les sulfites/sulfates, la silice et d'autres matériaux peuvent être utilisés comme décrit dans le présent document.

L'Agence américaine de protection de l'environnement (EPA) dispose d'un programme appelé "Superfund". D'après le site web de l'EPA, un programme Superfund est "responsable de l'assainissement de certains des terrains les plus contaminés du pays et de la réponse aux urgences environnementales, aux marées noires et aux catastrophes naturelles". Pour protéger la santé publique et l'environnement, le programme Superfund s'attache à faire une différence visible et durable dans les communautés, en veillant à ce que les gens puissent vivre et travailler dans des lieux sains et dynamiques".

Comme indiqué sur la page du site web Superfund de l'EPA, il existe actuellement environ 1 400 sites Superfund et quelques centaines de sites proposés. Le gouvernement est chargé de surveiller et d'assainir les sites, en demandant en grande partie aux propriétaires de payer pour la surveillance et l'assainissement, mais la surveillance et l'assainissement sont souvent financés par l'argent des contribuables. Bon nombre de ces sites sont des mines de métaux où les produits chimiques de traitement et les métaux lourds s'infiltrent dans les eaux des États-Unis. Souvent, le nettoyage se limite à recouvrir les matériaux en place et à construire des murs de confinement souterrains et des puits d'extraction afin d'isoler et d'éliminer les contaminants des eaux des États-Unis. Dans tous les cas de lixiviation de produits chimiques et de métaux lourds, des puits de surveillance sont installés pour s'assurer de l'efficacité des mesures d'atténuation, et une surveillance continue est assurée en raison du risque de fuite. En cas de construction de murs, de revêtements et de recouvrement pour l'élimination permanente sur place, ces terres sont effectivement et irrévocablement perdues pour le public et aucune autre utilisation n'est possible. En ce qui concerne les sites non-Superfund et Superfund où le gouvernement a autorisé l'élimination permanente des déchets, des milliers d'hectares de terres aux États-Unis sont définitivement perdus. Si l'exploitation minière est un élément nécessaire à la vie sur la planète, le fait d'autoriser la perte permanente de terres pour le stockage de déchets miniers, alors que cette perte n'est pas nécessaire, pose un problème.

Le tableau périodique des éléments classe les métaux en métaux alcalins, métaux alcalino-terreux, métaux de transition et autres métaux. Indépendamment de la caractérisation et de la classification primaire, la plupart des métaux contiennent un grand nombre de sous-produits identiques ou similaires, notamment la silice (SiO2), le calcium (Ca), le sodium (Na) et l'hydrogène (H), pour n'en citer que quelques-uns. Ce fait est mis en évidence dans l'extraction de l'aluminium, du lithium, de l'or, du cuivre, de l'uranium et de bien d'autres minerais, où les sous-produits sont stockés d'une manière ou d'une autre à proximité du site d'extraction et après l'extraction du métal primaire. À l'exception de l'extraction de minéraux pour les agrégats de matériaux de construction, toutes les activités d'extraction de métaux nécessitent un traitement important. Certains de ces traitements laissent des matières dangereuses, notamment des métaux lourds, de la radioactivité et des résidus chimiques indésirables. Si l'on procède correctement, tous les risques sont atténués et les déchets sont transformés en produits utiles et précieux.

L'utilisation de véhicules et de camions électriques est un excellent moyen de réduire l'empreinte carbone d'une organisation, à condition que l'énergie utilisée pour charger les véhicules soit produite de manière responsable et que les déchets issus de la production du lithium utilisé dans la batterie soient consommés de manière constructive. Dans le cas contraire, il ne sera pas nécessairement agréable ou possible de conduire son véhicule électrique à travers ou autour de montagnes de déchets provenant de l'extraction et du raffinage. De même, l'ordinateur utilisé pour rédiger ce document contient de nombreux composants en aluminium, en lithium et autres métaux qui rendent l'écriture possible, mais les déchets générés par la production sont plus qu'une horreur dans de nombreuses communautés. Ils sont devenus un danger et ont été volontairement ignorés pendant des décennies.

ALUMINA -

La production d'alumine est une immense industrie et l'aluminium est utilisé dans des milliers de produits, notamment les récipients pour boissons, l'aviation, l'électronique, les matériaux de construction, les voyages dans l'espace, les moteurs électriques et à hydrocarbures, les processus chimiques et bien d'autres produits. L'aluminium est l'un des nombreux matériaux stratégiques répertoriés par l'Agence logistique de la défense du ministère de la Défense. Bien que le recyclage de l'aluminium se fasse massivement, environ 130 millions de tonnes métriques sont produites chaque année, contribuant à environ 240 millions de tonnes métriques de résidus de bauxite dans les bassins de retenue chaque année. Les résidus de bauxite contiennent une grande quantité d'hydroxyde de sodium, de métaux et d'autres composants, et parfois des radiations ionisantes.

L'hydroxyde de sodium contenu dans les résidus de bauxite est un produit dangereux. Les risques sont liés à la capacité de l'hydroxyde de sodium à digérer les protéines (nocives pour l'homme), à un pH élevé, à la corrosion des métaux et à la corrosion du ciment Portland par l'hydroxyde de sodium. Le National Institute for Occupational Safety and Health (NIOSH) et l'Occupational Safety and Health Administration (OSHA) ont fixé des limites maximales d'exposition à l'hydroxyde de sodium. Le New Jersey Department of Health - Hazardous Substance Fact Sheet indique que "l'exposition à 10 milligrammes par mètre cube est immédiatement dangereuse pour la vie et la santé".

Des milliards de tonnes de résidus continuent d'être placés dans des dizaines de milliers d'hectares de bassins de retenue, sans qu'aucun plan d'utilisation à grande échelle n'ait été élaboré, si ce n'est le recouvrement permanent des bassins ou le déversement des déchets dans de vastes étendues d'eau. Il ne fait aucun doute que l'hydroxyde de sodium et les TENORM contenus dans les résidus présentent un risque immédiat et à long terme pour les êtres humains et notre planète. Tous les scénarios d'utilisation bénéfique devraient et doivent être mis en œuvre.

NORM est un acronyme pour Naturally Occurring Radioactive Materials (matières radioactives naturelles). Les MRN sont présentes dans divers produits, notamment le pétrole, le charbon et divers minéraux, y compris certaines sources de bauxite. TENORM est un acronyme pour Technologically Enhanced Naturally Occurring Radioactive Materials (matières radioactives naturelles technologiquement améliorées). Les TENORM apparaissent lorsque des matériaux contenant des MRN sont traités et que les MRN sont concentrées dans le produit traité ou dans ses déchets. Dans les cas où le minerai de bauxite contient des NORM, les TENORM sont élevés dans la boue rouge. Les TENORM sont le résultat de diverses matières radioactives naturelles présentes "parfois" dans la bauxite, notamment le potassium 40, le thorium, le césium, le radium et l'uranium, pour ne citer que les types les plus répandus. Toutes sont des matières radioactives ionisantes, toutes ont des demi-vies relativement longues et toutes n'ont pas d'impact positif sur l'exposition humaine, ce qui est très similaire et associé au RADON.

Les producteurs d'alumine n'achètent pas toujours du minerai de bauxite contenant des MRN. Toutefois, nombre de ces producteurs d'alumine trouvent du minerai de bauxite en fonction du prix et importent le matériau du monde entier. La majorité des très grands bassins de retenue ont un certain nombre de sources de bauxite différentes, et certaines d'entre elles contiennent probablement des MRN.

Le procédé Bayer consiste principalement à utiliser de l'hydroxyde de sodium (soude caustique) comme mécanisme de digestion pour extraire l'alumine du minerai de bauxite. L'hydroxyde de sodium et les autres produits qui peuvent être extraits de l'alumine digérée sont retirés, et les ingrédients restants sont laissés dans des bassins de retenue. Le résidu restant consiste en une combinaison d'hydroxyde de sodium, d'oxyde ferreux, de dioxyde de silicium, d'oxyde d'aluminium, d'hydroxyde de calcium, de titane et d'autres matériaux à l'état de traces, parfois radioactifs.

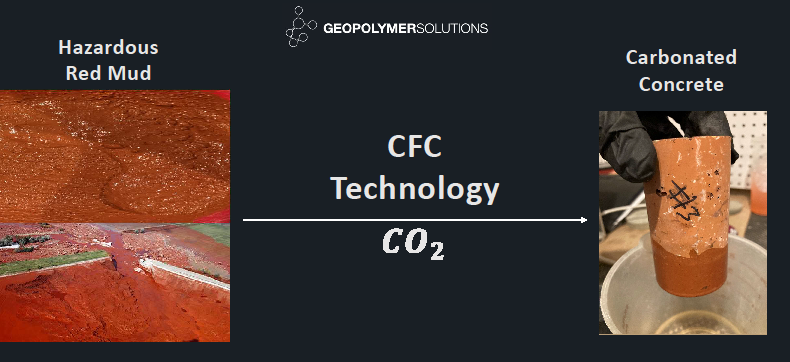

FABRICATION DE BÉTON À PARTIR DE BOUE ROUGE

La plupart des installations de traitement de l'alumine, si ce n'est toutes, disposent de registres indiquant l'origine de la bauxite et la majorité d'entre elles disposent d'informations sur les divers constituants de la bauxite, notamment l'aluminium, le calcium, la silice, les métaux ferreux, le magnésium et d'autres matériaux influents. De même, la plupart des matériaux de bauxite contenant des niveaux élevés de MRN ont été documentés au fil des ans. Bien que les constituants influents des différentes sources de bauxite ne varient pas suffisamment pour modifier la recette finale du béton, l'existence de TENORM élevés et d'autres caractéristiques des boues rouges doit être établie avant la récupération des boues rouges. L'étude du site est réalisée en trois étapes : examen de la documentation, programme d'échantillonnage et d'essais sur le terrain et élaboration d'un modèle tridimensionnel qui inclut le mélange de matériaux variables afin d'obtenir une faible émittance de rayonnement et un produit de béton/ciment cohérent.

Les matériaux géopolymères typiques autres que le béton Cold Fusion sont produits en utilisant un hydroxyde liquide et/ou un silicate liquide comme activateurs de pouzzolane. Cold Fusion Concrete utilise tous les matériaux secs, y compris le métasilicate de sodium ou de potassium et/ou le métasilicate de sodium ou de potassium pentahydraté comme activateur. Le métasilicate/pentahydrate de sodium ou de potassium sont des sels alcalins, ont un pH élevé et sont des versions anhydres ou pentahydratées de silicates. Les hydroxydes liquides de sodium ou de potassium et/ou les silicates, bien qu'inutiles, peuvent être utilisés en conjonction avec la technologie du béton de fusion à froid et comme démontré dans le présent document, sans compromettre la qualité.

D'une manière générale, le Béton de Fusion Froide est un produit chimique primaire à base de dioxyde de silicium qui s'appuie sur les composants vitreux du dioxyde de silicium directement installé, sur divers minéraux et sur des déchets pour atteindre une teneur en SiO2 d'environ 70%, ce qui est extrêmement similaire à la chimie du verre. Le dioxyde de silicium, l'aluminium et le calcium contenus dans les boues rouges, le lithium, l'or, le cuivre, l'argent ou d'autres déchets miniers sont des composants primaires ou majoritaires du béton Cold Fusion. Ainsi, la synergie entre le béton Cold Fusion et les déchets miniers est profonde. Les composants métalliques ferreux et autres des déchets ne présentent aucune réaction délétère dans le produit final et les métaux lourds sont encapsulés en toute sécurité.

L'hydroxyde de sodium présent dans les résidus de bauxite est corrosif pour le verre ou les matériaux SiO2. Cependant, l'hydroxyde de sodium est utilisé dans le processus de fabrication du métasilicate de sodium. Le métasilicate de sodium est le principal activateur utilisé dans le béton de fusion à froid et, bien que l'hydroxyde de sodium ait digéré les composants vitreux pour produire du métasilicate de sodium, la reformation du SiO2 au cours de la réaction avec l'eau, le calcium et l'aluminium dans le béton de fusion à froid entraîne une résistance à la corrosion supplémentaire par l'hydroxyde de sodium. En conséquence, alors que l'hydroxyde de sodium est généralement corrosif pour le verre, la reformation de la structure cimentaire est durable et n'est pas susceptible d'être dégradée par l'hydroxyde de sodium ; elle est bénéfique.

Le piégeage du dioxyde de carbone est devenu un sujet d'actualité qui retient l'attention du monde entier. Malheureusement, la technologie entourant la séquestration du dioxyde de carbone s'articule généralement autour de l'approche la plus simpliste et la plus basique possible sur le plan technologique, à savoir l'ajout de dioxyde de carbone au béton Portland et la conversion de l'hydroxyde de calcium en carbonates. Ce processus présente des avantages et des inconvénients.

L'ajout de dioxyde de carbone aux matériaux en béton en tant que mécanisme de durcissement et de séquestration peut présenter des avantages à long terme. En ce qui concerne la carbonatation de l'hydroxyde de calcium, si la molécule de carbonate de calcium est attachée à une molécule de dioxyde de silicium vitreux, le carbonate de calcium est transformé en un matériau résistant à l'humidité et aux produits chimiques. Il en va de même pour les molécules d'oxyde métallique qui sont converties en carbonates par durcissement au dioxyde de carbone. La molécule à longue chaîne contenant du dioxyde de silicium, qui comprend des carbonates de calcium, de fer, de magnésium, d'aluminium, de manganèse et d'autres métaux, est d'une qualité nettement supérieure en raison de la présence d'un lien entre la silice et le silicium. Ce processus se produit en abondance dans la technologie du béton de fusion à froid qui, en termes simples, consiste simplement à transformer des molécules à chaîne courte en molécules à chaîne longue par le biais d'une liaison covalente.

La séquestration du carbone dans le béton de résidus de bauxite ne se limite pas aux composants calciques grâce à notre technologie. Les oxydes ferreux, d'aluminium et de magnésium contenus dans le résidu riche en hydroxyde de sodium subissent une dissolution partielle lorsqu'ils sont soumis à une solution inoffensive pour l'environnement, qui convertit les oxydes en hydroxydes fluides et permet au dioxyde de carbone de réagir et de former des carbonates ferreux, d'aluminium et de magnésium. La dissolution est considérablement améliorée si le résidu est exposé à d'autres procédés en instance de brevet. Dans tout processus de séquestration, le dioxyde de carbone est introduit de la manière la plus efficace sous la forme d'une bulle cellulaire, en versant du dioxyde de carbone liquide dans le mélange ou en injectant du dioxyde de carbone gazeux qui se répartit uniformément dans le mélange.

Pour produire un matériau cimentaire sec destiné à être livré aux usines de béton prêt à l'emploi et à être incorporé aux agrégats minéraux et à l'eau pour les mélanges de béton, les matériaux secs de Cold Fusion Concrete sont combinés après que la boue rouge a été séquestrée, déshydratée et réduite à une taille d'environ 1 à 20 microns.

Le ciment Portland traditionnel est produit en extrayant et en déposant une source minérale de calcium, une source minérale de silicium et d'autres matériaux dans un grand four rotatif. Le four est chauffé Après le mélange et la mise en place du béton dans l'élément destiné à la construction, l'élément est durci normalement pendant un à vingt-huit jours, durci avec l'application d'environ 140°F ou infrarouge, ou en faisant passer un courant continu ou alternatif à travers le béton pendant au moins 30 secondes. Lorsque la cure électrique est l'option choisie, il faut veiller à appliquer une tension très faible au début jusqu'à ce que le matériau perde sa cohésion (ce qui prend généralement de 5 à 15 secondes), puis augmenter la tension jusqu'à ce que le matériau atteigne une température interne d'environ 190°F.

En règle générale, le béton obtenu présente une résistance à la compression de 4 000 à 10 000 livres par pouce carré (psi), des propriétés de module similaires à celles des mélanges Portland, une faible perméabilité et une résistance élevée aux cycles de gel et de dégel ainsi qu'aux attaques chimiques.